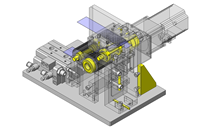

离子镀工艺,是在真空蒸镀装置的基材与蒸发源之间增加让蒸发材料离子化的装置。向真空腔中通入氩气等惰性气体,并在10-1~10-2Pa的环境中,利用辉光放电的等离子体让蒸发出的蒸发材料原子离子化,并利用电能让其加速,轰击到基材上形成皮膜。其具备如下特征。

1. 作为镀层处理前的预处理,会利用Ar离子等对基材进行溅射,所以能够去除基材表面存在的吸附气体、油脂、氧化物等杂质。

2. 蒸发材料原子在辉光放电中被离子化,并被电场加速后进行轰击,所以与基材之间会产生化合物,从而提升密合性。

3. 在真空蒸镀中无法作为阴极而形成皮膜的部分也能够实现成膜,但是附着力低于电镀。

4. 通过通入反应性气体,能够实现碳化物、氮化物成膜,因此可实现能够提升切削刀具及模具寿命的超硬质皮膜。

5. 皮膜生成速度高达1μm/min。

6. TiN皮膜呈金黄色,耐腐蚀性、耐磨性均优于电镀,所以也应用于装饰领域。

7. 处理温度为500℃,由于温度较低,因此材料的尺寸、材质变化较小。

【表1】通入气体与获得的皮膜

通入气体 | 获得的皮膜 | |

Ar | 纯金属 | Al、Ti、Au、Cr、Mo、W、Cu、Sn |

N2 | 氮化物 | TiN、CrN、Si3N4、HfN、BN、AlN |

C2H2 | 碳化物 | TiC、Cr3C、SiC、HfC、WC、SiC |

O2 | 氧化物 | Al2O3、SiO2、TiO2 |

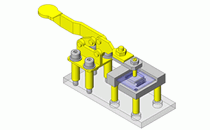

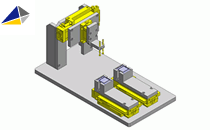

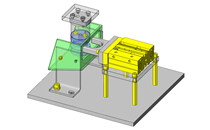

离子镀的附着力不佳,不能在深凹、孔内面等位置成膜。除了应避免对此类产品进行加工外,为了提升附着力,通常还会采用专门的工装,让产品在真空腔内自转、公转。

此外,产品表面的粗糙度会对皮膜的密合性有重大影响。诸如车床加工痕迹等深且粗糙的情况下,即使是平面,在微观结构上也会存在多个方向上的表面,因而会出现密合力薄弱的位置,结果导致整体上的附着力降低。用于具有针孔的铸件时,也会有同样的情况。